摘要(yao):液氨計量(liang)表示值誤(wu)差,主要受(shou)液氨介質(zhi)在流經計(ji)量表時産(chan)生汽化形(xing)成氣液二(er)相流的影(ying)響。對研制(zhi)的液氨計(ji)量表在出(chu)口處設置(zhi)節流孔闆(pan)

以建立背(bei)壓、提高和(he)維持液氨(an)的液相壓(ya)力、降低示(shi)值誤差進(jin)行了理論(lun)分析、試驗(yan)設計和探(tan)索性試驗(yan),建立了壓(ya)力與節流(liu)孔徑間的(de)函數關系(xi)式和壓力(li)随節流孔(kong)徑變化率(lü)的函數式(shi)。通過對二(er)種介質(水(shui)、液氨)的計(ji)量試驗檢(jian)測和數據(ju)處理分析(xi),得出了影(ying)響液氨計(ji)量表主要(yao)性能指标(biao)(示值誤差(cha)及壓力損(sun)失}的關鍵(jian)因素的主(zhu)次,優水平(ping)、優水平組(zu)合及置信(xin)度。

液氨計(ji)量表是液(ye)氨氨化稭(jie)稈系統中(zhong)用于計量(liang)施用液氨(an)量的儀表(biao),如圖1所示(shi)。其中計量(liang)表1,2是用于(yu)計量灌注(zhu)量、計量表(biao)3,4是用子計(ji)量施用量(liang)。

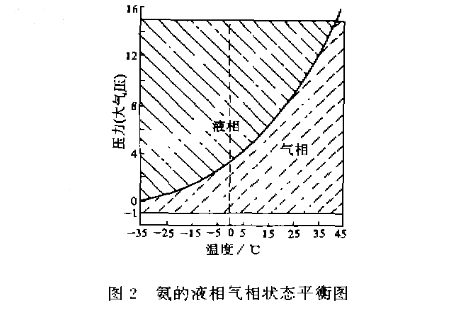

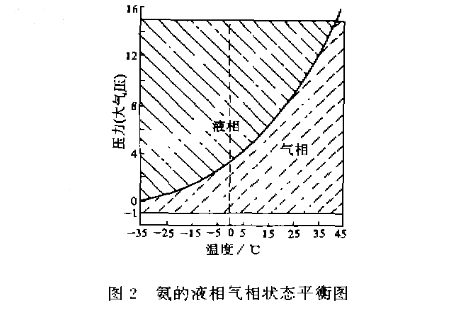

氨的液相(xiang)氣相狀态(tai)受溫度、壓(ya)力的影響(xiang)而變化.氨(an)的液相氣(qi)相狀态平(ping)衡圖[2如圖(tu)2所示。

1提高(gao)液氨計址(zhi)表計量精(jing)度的技術(shu)措施

液氨(an)計量表的(de)計量精度(du)以計量示(shi)值誤差δ表(biao)示,即

式中(zhong).V示爲計量(liang)表的示值(zhi),V标爲通過(guo)計量表的(de)實際值(标(biao)準量器的(de)值)。

1.1問題的(de)提出

影響(xiang)液氨計量(liang)表示值誤(wu)差的主要(yao)因素.-是液(ye)氨介質在(zai)流經計量(liang)表頭的過(guo)程中,因管(guan)路中壓力(li)減小,環境(jing)溫度變化(hua),使得部分(fen)液氨發生(sheng)汽化形成(cheng)氣液二相(xiang)流,且汽化(hua)的速率與(yu)壓力減小(xiao)和溫度增(zeng)高呈正相(xiang)關。液氨與(yu)氣氨的密(mi)度比或體(ti)積變化比(bi)爲1:10001,緻使計(ji)量表示值(zhi)誤差δ值很(hen)大;二是因(yin)計量表頭(tou)内部通道(dao)、管路流線(xian)方向與流(liu)通斷面突(tu)變,造成介(jie)質流動狀(zhuang)态出現紊(wen)流、渦旋流(liu)等.使計量(liang)表流量變(bian)送器運動(dong)狀态不穩(wen)定而影響(xiang)計量表的(de)示值誤差(cha)δ。

1.2技術措施(shi)與理論分(fen)析

防止液(ye)氨汽化常(chang)用的方法(fa)有溫度補(bu)償法(設置(zhi)冷凝器、保(bao)溫層)和壓(ya)力補償法(fa)(采用節流(liu)孔闆),以保(bao)持液氨介(jie)質流的液(ye)相溫度和(he)液相壓力(li)。

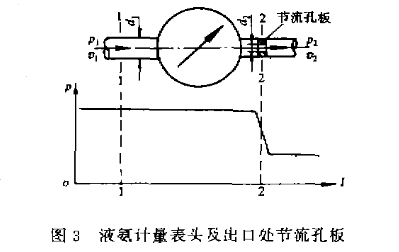

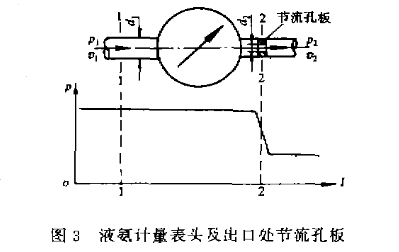

本課題研(yan)制的液氨(an)計量表,在(zai)其出口處(chu)設置節流(liu)孔闆(圖3),以(yi)建立背壓(ya)來提高保(bao)持計量表(biao)頭及之前(qian)管路中液(ye)氨介質流(liu)的液相壓(ya)力,防止了(le)液氨在流(liu)經計量表(biao)頭過程中(zhong)發生汽化(hua)生成氣液(ye)二相流、并(bing)且改善了(le)介質流在(zai)計量表頭(tou)内流動狀(zhuang)态、減小了(le)計量表的(de)示值誤差(cha)(δ≤±4%)。

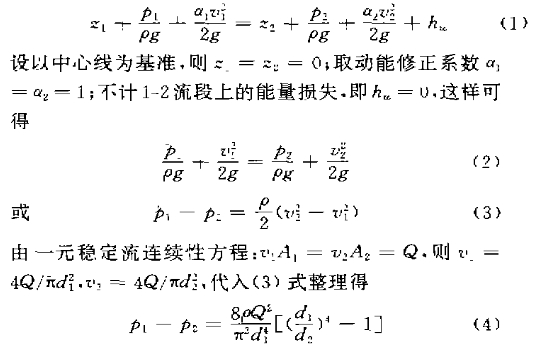

爲了理論(lun)分析的便(bian)利,根據實(shi)際工況的(de)要求。液氨(an)介質流可(ke)以認同爲(wei)一元穩定(ding)流.即流量(liang)Q=C;取液氨的(de)密度ρ=(1.6g/cm³(在10~40C.壓(ya)力0.5~1.5MPa);表頭進(jin)管直徑d1爲(wei)定值,節流(liu)孔闆孔徑(jing)d2可調換,分(fen)别爲d2=2.5mm,3.5mm,4.5mm,5.5mm。

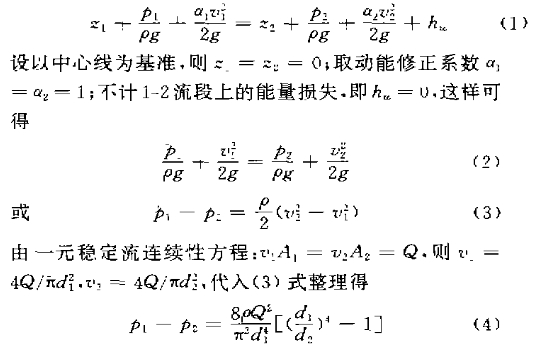

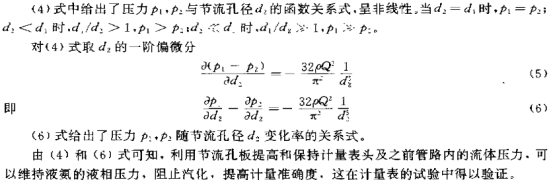

對過(guo)流斷面1-1和(he)2-2處列伯努(nu)利方程式(shi)

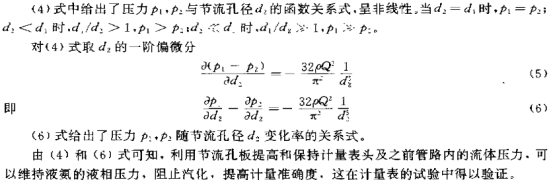

(6)式給出了(le)壓力p2·p2:随節(jie)流孔徑d:變(bian)化率的關(guan)系式。

由(4)和(he)(6)式可知,利(li)用節流孔(kong)闆提高和(he)保持計量(liang)表頭及之(zhi)前管路内(nei)的流體壓(ya)力.可以維(wei)持液氨的(de)液相壓力(li),阻止汽化(hua),提高計量(liang)精度,這在(zai)計量表的(de)試驗中得(de)以驗證。

2試(shi)驗方案與(yu)試驗

2.1試驗(yan)方案

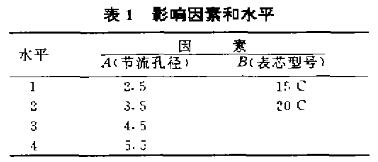

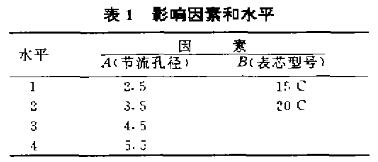

液氨(an)計量表的(de)主要性能(neng)指标有:計(ji)量示值誤(wu)差δ,節流孔(kong)闆前後壓(ya)力差△p.影響(xiang)性能指标(biao)的因素和(he)水平見表(biao)1。

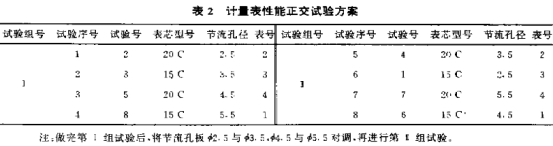

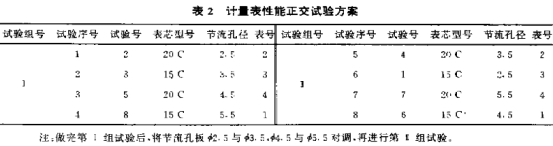

利用混合(he)型正交表(biao)L6(4。2*)進行正交(jiao)試驗設計(ji).正交試驗(yan)方案見表(biao)2。

2.2試驗與試(shi)驗結果分(fen)析

計量表(biao)性能試驗(yan)分别用水(shui)和液氨爲(wei)計量介質(zhi)進行試驗(yan)測定,分爲(wei)試驗I和試(shi)驗I。

2.2.1試驗I及(ji)結果分析(xi)

試驗根據(ju)表2的方案(an),參照“GB778一-84”中(zhong)的有關條(tiao)款,用水進(jin)行試驗測(ce)定。試驗地(di)點在某水(shui)表廠試驗(yan)檢測中心(xin)(國家二級(ji)計量檢測(ce)單位)。公稱(cheng)流量Qw=0.24m³/h.用水(shui)量.爲20L.測定(ding)三個流量(liang)點即0.5Qm,Qw,2Qw,試驗(yan)管網壓力(li)爲0.42MPa.試驗台(tai)精度0.2%m³/h,試驗(yan)室環境溫(wen)度20℃,試驗數(shu)據表略。示(shi)值誤差最(zui)大值δmax=+1.2%,最小(xiao)值δmin=0.0%,示值誤(wu)差平均值(zhi)δ=+0.45%;壓力差最(zui)大值△pmax>0.42MPa.最小(xiao)值△pmax=0.01MPa,壓力差(cha)平均值△p=0.085MPa。

計(ji)量表的示(shi)值誤差δ值(zhi)遠小于"GB778-84”中(zhong)的标準值(zhi)±5%~±2%,試驗結果(guo)表明,在計(ji)量表出口(kou)處設置節(jie)流孔闆能(neng)良好地改(gai)善介質流(liu)在計量表(biao)頭内的流(liu)動狀态。

對(dui)試驗I的數(shu)據利用極(ji)差與方差(cha)分析法處(chu)理,得出試(shi)驗I的分析(xi)結論如表(biao)3所示。

2.2.2試驗(yan)II及結果分(fen)析

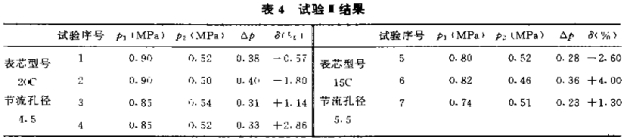

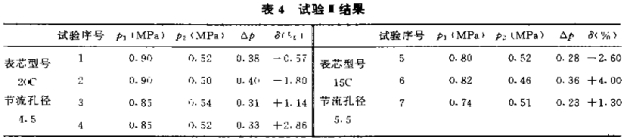

根據表(biao)3中的優水(shui)平及優水(shui)平組合,用(yong)液氨進行(hang)實際工況(kuang)試驗,檢測(ce)液氨計量(liang)表示值誤(wu)差和壓力(li)差。試驗地(di)點在河北(bei)柏鄉縣液(ye)氨站,試驗(yan)設備有液(ye)氨槽車和(he)液氨鋼瓶(ping)等,液氨槽(cao)車内溫度(du)30℃,環境溫度(du)29~30℃。标準量器(qi)編号及精(jing)度等級:磅(pang)秤(02000002)2級。試驗(yan)結果見表(biao)4。

試驗II表明(ming)示值誤差(cha)值小于示(shi)值誤差限(xian)(±4%)、示值誤差(cha)最大值δmax=4.0%,最(zui)小值Δmin=0.57%,示值(zhi)誤差平均(jun)值δ=2.04%;壓力差(cha)最大值△pmax=0.4MPa,最(zui)小值△pmax= 0.23MPa,壓力(li)差平均值(zhi)△p=0.33MPa.

3結論.

(1) 通過(guo)對二種介(jie)質(水、液氨(an))的試驗檢(jian)測驗證,利(li)用節流孔(kong)闆在計量(liang)表出口處(chu)建立背壓(ya)可提高和(he)維持液相(xiang)壓力,能很(hen)好地阻止(zhi)液氨發生(sheng)汽化,并能(neng)良好地改(gai)善介質在(zai)計量表頭(tou)内的流動(dong)狀态以提(ti)高計量精(jing)度。

(2) 計量表(biao)性能指标(biao)的優結構(gou)參數爲:表(biao)芯型号20C,節(jie)流孔闆直(zhi)徑爲中5~中(zhong)6。

(3)通過液氨(an)試驗,發現(xian)表芯材料(liao)ABS工程塑料(liao)耐液氨腐(fu)蝕性差,且(qie)腐蝕速率(lü)與液氨壓(ya).力呈正相(xiang)關,腐蝕呈(cheng)溶化蠕變(bian)狀,顔色呈(cheng)黃色或焦(jiao)黃色。改用(yong)耐液氨腐(fu)蝕性強的(de)材料,如聚(ju)三氟氯乙(yi)稀、聚全氟(fu)乙丙稀、聚(ju)偏二氟乙(yi)稀或尼龍(long)。

本文來源(yuan)于網絡,如(ru)有侵權聯(lian)系即删除(chu)!