摘要:分(fen)析 渦輪流(liu)量計

産生(sheng)機械慢表(biao)的原因,依(yi)據數據傳(chuan)輸系統傳(chuan)回的停機(ji)延🏃🏻♂️時流量(liang)制訂機械(xie)慢表的評(ping)估方法,,當(dang)流量計停(ting)機延時流(liu)量評🔴估得(de)分小于等(deng)于20分時,通(tong)過貝葉斯(si)定👈理判斷(duan),依據評估(gu)得分發現(xian)該流量計(ji)爲機械慢(man)表的😍正确(que)率的大于(yu)等于90%的可(ke)信度爲94.94%。如(ru)果客戶用(yong)氣設備每(mei)天至少停(ting)機1次,則評(ping)估周期最(zui)多需要30d,該(gai)評估方法(fa)可将故障(zhang)發現周期(qi)從2a縮短到(dao)30d,最大程度(du)降低🌈燃氣(qi)公司的機(ji)械慢表損(sun)失。

1概述

在(zai)日常工作(zuo)中,渦輪流(liu)量計因軸(zhou)承卡死等(deng)機械故障(zhang)而🚩造成的(de)流量計不(bu)計量現象(xiang)(俗稱機械(xie)死表),通常(chang)都能被💛燃(ran)氣🌍公司工(gong)作人員及(ji)時發現,追(zhui)繳氣量也(ye)較容㊙️易。而(er)因軸承磨(mo)損導緻的(de)計量誤差(cha)偏大的現(xian)象(俗稱機(ji)械慢表),由(you)于現場缺(que)乏有效🈲手(shou)段,較難及(ji)時發現,目(mu)前診斷機(ji)械慢表隻(zhi)有定期将(jiang)流量計通(tong)過檢測台(tai)🔱,用音速噴(pen)嘴等标準(zhun)計量裝置(zhi)檢定,即流(liu)量計周檢(jian)。根據JJG1037—2008《渦輪(lun)流量計檢(jian)定規程》(以(yi)下簡稱🧑🏽🤝🧑🏻JJG1037—2008)要(yao)求,渦輪流(liu)量計檢定(ding)周期爲2a,即(ji)出現機械(xie)慢表時,在(zai)及時進行(hang)流量計周(zhou)檢的情💰況(kuang)下,該故障(zhang)最長可能(neng)存在2a。

2形成(cheng)機械慢表(biao)的原因分(fen)析

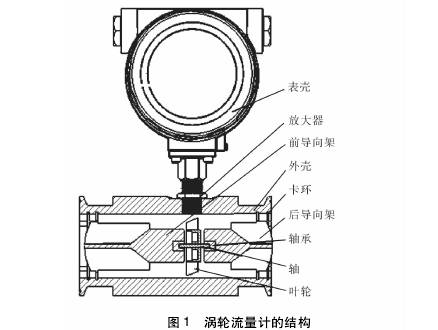

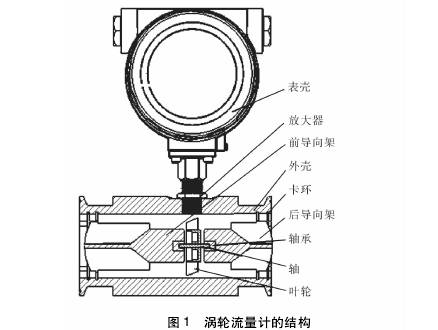

渦輪流(liu)量計的主(zhu)要計量部(bu)件爲機芯(xin),渦輪流量(liang)計的結💘構(gou)見圖1。

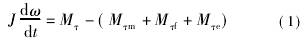

渦輪(lun)流量計機(ji)芯由軸、軸(zhou)承、葉輪組(zu)成,機芯的(de)葉輪兩端(duan)由軸承支(zhi)撐,當流體(ti)通過時,沖(chong)擊葉輪,對(dui)葉輪産生(sheng)驅動力矩(ju)Mτ,使葉輪克(ke)服機械摩(mo)擦力矩Mτm、流(liu)體阻力矩(ju)Mτf以🔴及磁電(dian)轉換器對(dui)葉輪産生(sheng)的電磁反(fan)作用力矩(ju)Mτe而産生旋(xuan)轉。由㊙️此可(ke)以建立葉(ye)輪的🌏運動(dong)微分😍方程(cheng):

式中

J———葉輪(lun)的轉動慣(guan)量,kg·m2

ω———葉輪的(de)旋轉角速(su)度,rad/s

t———時間,s

Mτ———氣(qi)體流動對(dui)葉輪所産(chan)生的驅動(dong)力矩,N·m

Mτm———葉輪(lun)旋轉所産(chan)生的機械(xie)摩擦力矩(ju),N·m

Mτf———流體阻力(li)矩,N·m

Mτe———電磁反(fan)作用力矩(ju),N·m

式(1)中通常(chang)電磁反作(zuo)用力矩Mτe比(bi)較小,可以(yi)忽略。正常(chang)工作條件(jian)下,可認爲(wei)管道内流(liu)量不随時(shi)間變化,即(ji)💃🏻葉輪以穩(wen)💜定的角速(su)度旋💚轉。即(ji)存在

由于(yu)機芯的軸(zhou)與軸承直(zhi)接接觸,在(zai)氣體中的(de)粉塵、雜質(zhi)等作用下(xia),葉輪旋轉(zhuan)就必然導(dao)緻軸與軸(zhou)承之間産(chan)生摩擦,進(jin)而産生磨(mo)損,工作時(shi)間越長,工(gong)況環境越(yue)差,潤滑越(yue)不利,磨損(sun)也就越嚴(yan)重,從而機(ji)械摩✍️擦力(li)矩Mτm越來越(yue)大[1]。使用初(chu)期,葉輪以(yi)應有✊角速(su)度旋轉,如(ru)果機械摩(mo)擦力矩越(yue)來越大,葉(ye)輪的旋轉(zhuan)角速度會(hui)小于應🌈有(you)角速度,雖(sui)然随着角(jiao)速度的降(jiang)低,流體阻(zu)力矩變小(xiao),但是由于(yu)機械摩擦(ca)🌍力矩增大(da),仍達到了(le)穩定工況(kuang)。這種葉輪(lun)旋轉角速(su)度變🙇♀️小的(de)現象,叫流(liu)量計計量(liang)偏慢現象(xiang)(即機械慢(man)表)。因此認(ren)爲:機械摩(mo)擦力矩Mτm增(zeng)大是造成(cheng)渦輪流量(liang)計機械慢(man)表的主要(yao)原因。

3流量(liang)計工況數(shu)據分析

随(sui)着通信技(ji)術不斷發(fa)展,燃氣遠(yuan)傳數據傳(chuan)輸系統已(yi)逐步被燃(ran)氣公司采(cai)用,該系統(tong)現場通過(guo)有線通信(xin)采集各項(xiang)數據,再通(tong)過無線GPRS每(mei)2min一次上傳(chuan)數據至服(fu)務器,可随(sui)時了解燃(ran)氣溫度、燃(ran)氣壓力、瞬(shun)時流量、累(lei)積流量等(deng)實時信息(xi),主要應用(yong)于計量管(guan)理、抄收、預(yu)付費管理(li)等方面[2]。

①渦(wo)輪流量計(ji)葉輪慣性(xing)旋轉時間(jian)

當用氣設(she)備停止用(yong)氣時,管道(dao)内氣體停(ting)止流動,葉(ye)輪由🔴于慣(guan)性😘還在旋(xuan)轉,此時流(liu)量計仍有(you)逐漸下降(jiang)的瞬時流(liu)♌量顯示。根(gen)據GB/T21391—2008《用氣體(ti)渦輪流量(liang)計測量天(tian)🎯然氣流量(liang)》附錄C的相(xiang)關解釋,在(zai)用氣設備(bei)停機後,流(liu)量計葉輪(lun)🈚旋轉時間(jian)是評估該(gai)儀表運行(hang)工況的重(zhong)要參數。

測(ce)量常用的(de)3種型号新(xin)流量計在(zai)用氣設備(bei)停機後葉(ye)輪的🐕慣性(xing)旋轉時間(jian),爲了确保(bao)數據準确(que),設備停機(ji)時的流量(liang)負荷選定(ding)在流量計(ji)量程的10%~90%,流(liu)量計葉輪(lun)慣性旋轉(zhuan)時間實驗(yan)結果見🏃🏻♂️表(biao)1。

表1流量計(ji)葉輪慣性(xing)旋轉時間(jian)實驗結果(guo)

由表1可(ke)以看出,當(dang)停止用氣(qi)後,流量計(ji)葉輪平均(jun)慣性旋轉(zhuan)🐕時❗間均大(da)于140s,而根據(ju)前文分析(xi)可知,當流(liu)量計爲機(ji)械🐉慢表時(shi),機械摩擦(ca)力矩Mτm增大(da),葉輪的旋(xuan)轉角速度(du)ω急速下降(jiang),用氣設備(bei)停機後葉(ye)輪慣性旋(xuan)轉時間縮(suo)短。因此,停(ting)機後慣性(xing)旋轉時間(jian)是關鍵切(qie)入點。

②停機(ji)延時流量(liang)

由于計量(liang)正确的渦(wo)輪流量計(ji)葉輪在用(yong)氣設備停(ting)🌐機後葉輪(lun)平均慣性(xing)旋轉時間(jian)均大于140s,對(dui)所監控的(de)流量計停(ting)機時連續(xu)運行❌數據(ju)進行分析(xi),得出計量(liang)正确的流(liu)量計在用(yong)氣設備停(ting)機後仍會(hui)有小流量(liang)數據傳輸(shu),将該流量(liang)定義爲停(ting)機延時流(liu)量。某加氣(qi)⛷️站計量正(zheng)确的流量(liang)計用氣設(she)備停用🥰時(shi)連續數據(ju)🔞記錄見表(biao)2。瞬時工況(kuang)流量爲1.90m3/h的(de)流量爲停(ting)機延時流(liu)量。

表2某加(jia)氣站計量(liang)正确的流(liu)量計用氣(qi)設備停機(ji)前後💋連續(xu)數據記錄(lu)

|

溫度/℃

|

壓力(li)/kPa

|

瞬時工況(kuang)流量/(m3·h-1)

|

采集(ji)時間

|

|

26.92

|

282.756

|

263.20

|

2016-09-129:16

|

|

26.63

|

282.261

|

263.19

|

2016-09-129:18

|

|

26.78

|

282.696

|

263.19

|

2016-09-129:20

|

|

26.51

|

282.184

|

60.20

|

2016-09-129:22

|

|

26.50

|

288.762

|

1.90

|

2016-09-129:24

|

|

26.20

|

288.735

|

0.00

|

2016-09-129:26

|

由表(biao)2可以看出(chu),流量計瞬(shun)時工況流(liu)量從用氣(qi)設備運行(hang)時的263.19m3/h依次(ci)變爲運行(hang)設備停機(ji)後的60.20m3/h、1.90m3/h的小(xiao)流量(停機(ji)延時流量(liang))數據傳回(hui),由于監控(kong)系統每2min傳(chuan)回一🐪條數(shu)據,因此,當(dang)系統傳回(hui)至少一條(tiao)停機延時(shi)流量時,可(ke)認爲此流(liu)量計慣性(xing)旋轉時間(jian)大于120s,經多(duo)次比對判(pan)定其運行(hang)工況良好(hao),而後經現(xian)場🈚拆表檢(jian)查,該流量(liang)計機芯内(nei)部幹淨無(wu)異物,後送(song)至檢測中(zhong)心檢⭕定,其(qi)低區誤差(cha)在誤差允(yun)許範圍内(nei)。

機械摩擦(ca)力矩大的(de)流量計在(zai)用氣設備(bei)停機後往(wang)📱往沒⁉️有小(xiao)流💰量運行(hang)數據傳輸(shu)。某加氣站(zhan)機械摩擦(ca)力矩👌大的(de)流量計在(zai)🏃🏻♂️用氣設備(bei)停用時連(lian)續數據記(ji)錄見表3。

由(you)表3可以看(kan)出,當用氣(qi)設備停用(yong)後,沒有小(xiao)流量(停機(ji)延時流量(liang))數據傳回(hui),而是直接(jie)從運行流(liu)量438.95m3/h變爲0,而(er)後經現場(chang)拆表檢查(cha),該流量計(ji)機芯的軸(zhou)與軸承磨(mo)損嚴🏃🏻重,後(hou)送🤩至檢測(ce)中心檢定(ding),其低🔞區誤(wu)差不合🔞格(ge)。因此判🏃🏻定(ding)其機械摩(mo)擦力矩Mτm增(zeng)大,葉輪的(de)旋轉角速(su)度降低,運(yun)行工況較(jiao)差,發生機(ji)械慢✂️表的(de)可能性高(gao)。

表3某加氣(qi)站機械摩(mo)擦力矩大(da)的流量計(ji)用氣設備(bei)停用時連(lian)續數據記(ji)錄

|

溫度/℃

|

壓(ya)力/kPa

|

瞬時工(gong)況流量/(m3·h-1)

|

采(cai)集時間

|

|

22.84

|

258.615

|

438.95

|

2016-09-1210:24

|

|

22.70

|

258.412

|

438.94

|

2016-09-1210:26

|

|

22.71

|

258.645

|

438.92

|

2016-09-1210:28

|

|

22.63

|

258.191

|

438.94

|

2016-09-1210:30

|

|

22.60

|

262.212

|

438.95

|

2016-09-1210:32

|

|

22.50

|

262.335

|

0.00

|

2016-09-1210:34

|

4基(ji)于停機延(yan)時流量的(de)評估方法(fa)

4.1渦輪流量(liang)計停機延(yan)時流量評(ping)估模型

根(gen)據不同用(yong)戶用氣規(gui)律的差異(yi)性,每個用(yong)戶用氣設(she)備🌏每天😘的(de)停機次數(shu)各不相同(tong),要反映流(liu)量計實時(shi)運行工況(kuang),不能隻根(gen)據一條停(ting)機後的數(shu)據判斷流(liu)量計的準(zhun)确度,而是(shi)需要選取(qu)近期🏃♂️的多(duo)次停機數(shu)據進行評(ping)估。

爲了确(que)保所統計(ji)的停機數(shu)據能更加(jia)充分、準确(que)地反映流(liu)量🏒計實時(shi)運行工況(kuang),建立流量(liang)計停機延(yan)時✊流量評(ping)估得分計(ji)算式:

式中(zhong)

S———滿分爲100分(fen)的情況下(xia),評估周期(qi)内流量計(ji)停機延時(shi)流量評估(gu)得🍓分,分

n———評(ping)估周期内(nei)有停機延(yan)時流量傳(chuan)回的停機(ji)次數,次

N———評(ping)估周期内(nei)該流量計(ji)的用氣設(she)備總停機(ji)次數,次

式(shi)(5)針對某一(yi)台流量計(ji)N次停機後(hou)的數據進(jin)行統計,其(qi)中n次有停(ting)機延時流(liu)量,(N-n)次無停(ting)機延時流(liu)量。根據以(yi)往☁️經驗,當(dang)N越大,即計(ji)算的總停(ting)機次數越(yue)多時,評估(gu)準确度越(yue)高♋。但是N越(yue)大意味着(zhe)評估周期(qi)越長,流量(liang)計運行實(shi)時工況評(ping)估時效👨❤️👨性(xing)降低,且工(gong)作量增⛹🏻♀️大(da)。因此N的取(qu)值需要進(jin)一🌈步讨論(lun)。

4.2停機延時(shi)流量評估(gu)模型的貝(bei)葉斯定理(li)實證

①實驗(yan)流程

有别(bie)于經典統(tong)計學派,貝(bei)葉斯定理(li)不僅考慮(lü)了樣本信(xin)🈲息,而且考(kao)慮了決策(ce)人員所擁(yong)有的知識(shi)、經驗等私(si)人信息,甚(shen)至包♉含着(zhe)其主觀判(pan)斷。貝葉斯(si)定理綜合(he)樣本信息(xi)㊙️與先驗信(xin)息後進行(hang)計算,可能(neng)更科學合(he)理,而且可(ke)進一步随(sui)着新的實(shi)驗信息的(de)增加🛀🏻不斷(duan)地進行越(yue)來越符合(he)實際的調(diao)整與修正(zheng)。先驗概率(lü)是實驗💁前(qian)根據以往(wang)積累的資(zi)料和經驗(yan),對事件發(fa)生可能性(xing)的一個預(yu)設;後驗概(gai)率是在實(shi)驗後,根據(ju)實驗獲得(de)的信息對(dui)事件發生(sheng)的可能性(xing)作重💋新審(shen)視和修正(zheng)的概率。後(hou)驗概率往(wang)往對事件(jian)發生與否(fou)有更爲準(zhun)确的判斷(duan),但需要設(she)計随機實(shi)驗來實現(xian)[3]。

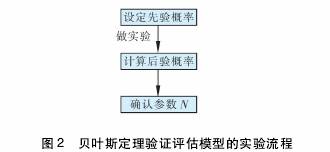

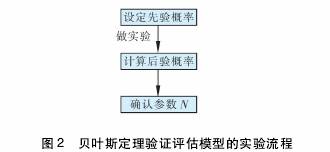

貝葉斯定(ding)理驗證評(ping)估模型的(de)實驗流程(cheng)見圖2。貝葉(ye)斯定理✌️驗(yan)證⚽評估模(mo)型的實驗(yan)流程具體(ti)說明如下(xia)。

a.對于拟定(ding)的參數N,根(gen)據以往實(shi)踐經驗預(yu)設一個先(xian)驗🤞概率🈲;

b.做(zuo)實驗,根據(ju)實驗結果(guo)用貝葉斯(si)公式計算(suan)後驗概🐆率(lü);

c.驗證得出(chu)的後驗概(gai)率是否達(da)到預定要(yao)求,根據結(jie)果最終⭐确(que)定參數N。

②N設(she)爲20次時的(de)實驗過程(cheng)

現以LWQZ-100B流量(liang)計爲例,根(gen)據式(5),當某(mou)台LWQZ-100B流量計(ji)停機延時(shi)流量🏃♂️評估(gu)得✉️分S≤20分時(shi),可以判定(ding)爲機械慢(man)表。此判斷(duan)産生2種意(yi)見,意見1:此(ci)評分發現(xian)該型号機(ji)械慢表的(de)正确≥a1,a1爲此(ci)評分發現(xian)該型号機(ji)械慢表的(de)正确的下(xia)限值,取90%;意(yi)見2:此評分(fen)發現該型(xing)号機械慢(man)表的正确(que)⛱️≤a2,a2爲此評分(fen)發現該型(xing)号機械慢(man)表的正🔱确(que)的上限值(zhi),70%。将意見1記(ji)爲A1,意見2記(ji)爲A2。對于這(zhe)兩種意見(jian)工作人員(yuan)決定用做(zuo)實驗的方(fang)法确定其(qi)可信🆚度。實(shi)驗方法是(shi)根🔴據式(5)計(ji)算并統計(ji)🏃♂️出x台機械(xie)慢表,然後(hou)把這x台流(liu)量計上檢(jian)☁️測台檢測(ce)驗證,然後(hou)計算可信(xin)度。

首先将(jiang)N設定爲20次(ci),即針對某(mou)一台LWQZ-100B流量(liang)計統計計(ji)算其評估(gu)周期内最(zui)近的20次的(de)停機數據(ju)。根據以往(wang)經驗,工作(zuo)人員認爲(wei)意見1的可(ke)信度爲60%,意(yi)見2的可信(xin)度爲40%。記爲(wei)P(A1)=60%,P(A2)=40%,此概率爲(wei)先驗概率(lü)。

a.第1次實驗(yan)。用式(5)針對(dui)所監控的(de)逾1000塊規格(ge)爲LWQZ-100B流量計(ji)随機計算(suan),并👉選取其(qi)中5塊S≤20分的(de)流量計。經(jing)檢測台檢(jian)測後⛹🏻♀️發現(xian),該5塊流量(liang)計中有3塊(kuai)确實爲機(ji)械慢表,2塊(kuai)不是機械(xie)慢表。設B表(biao)示☔事件:x塊(kuai)流量計中(zhong)有y塊爲機(ji)械慢表。

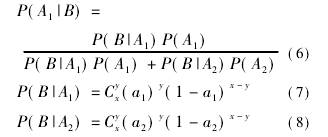

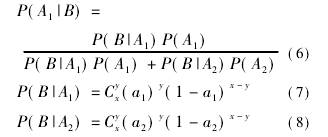

所(suo)用到的貝(bei)葉斯公式(shi)[4]如下:

式中(zhong)

P(A1|B)———B發生的情(qing)況下A1的可(ke)信度

B———事件(jian):經檢測台(tai)檢測,x塊流(liu)量計中有(you)y塊機械慢(man)表

P(B|A1)———A1發生的(de)情況下B的(de)可信度

P(A1)———第(di)1種意見的(de)可信度,其(qi)中A1爲第1種(zhong)意見

P(B|A2)———A2發生(sheng)的情況下(xia)B的可信度(du)

P(A2)———第2種意見(jian)的可信度(du),其中A2爲第(di)2種意見

x———實(shi)驗中,取出(chu)的S≤20分的流(liu)量計數量(liang),塊

y———實驗中(zhong),x塊流量計(ji)中确實爲(wei)機械慢表(biao)的流量計(ji)數量💃,塊

a1———意(yi)見1中正确(que)的下限值(zhi),取90%

a2———正确的(de)上限值,取(qu)70%

根據式(6)~(8)可(ke)得,B發生的(de)情況下A1的(de)可信度爲(wei)26.16%,即後驗概(gai)率P(A1|B)=26.16%,P(A2|B)=73.84%。該實驗(yan)證🧑🏽🤝🧑🏻明A1和A2的(de)先驗概率(lü)有問題,需(xu)要再做第(di)2次實驗。

b.第(di)2次實驗。用(yong)式(5)針對所(suo)監控的逾(yu)1000塊規格爲(wei)LWQZ-100B流量計🐇重(zhong)✍️新随機❓計(ji)算,并取其(qi)中10塊S≤20分的(de)流量計。經(jing)檢測台檢(jian)測後發現(xian),該10塊流量(liang)計✉️中有7塊(kuai)确實爲機(ji)械慢表,3塊(kuai)不是機械(xie)慢表。設C表(biao)示事件🐆:10塊(kuai)流量計中(zhong)有7塊爲機(ji)械慢表😄。

用(yong)C事件代替(ti)式(6)~(8)中的B事(shi)件,計算可(ke)得C發生的(de)情況下A1的(de)可信度爲(wei)7.08%,即後驗概(gai)率爲P(A1|C)=7.08%,P(A2|C)=92.92%。

實驗(yan)1、2說明,當N設(she)定爲20次時(shi),發現機械(xie)慢表的正(zheng)确不高于(yu)70%的可信度(du)已達92.92%,發現(xian)機械慢表(biao)的正确較(jiao)低。

③N設爲30次(ci)時的實驗(yan)過程

現将(jiang)N調整爲30次(ci),即針對某(mou)一台LWQZ-100B流量(liang)計統計計(ji)算其評📐估(gu)周期内✔️最(zui)近的30次的(de)停機數據(ju)。根據以往(wang)經驗,工作(zuo)人員認爲(wei)🧑🏽🤝🧑🏻意見1的可(ke)信度爲60%,意(yi)見2的可信(xin)度爲40%。即P(A1)=60%,P(A2)=40%,此(ci)概率爲先(xian)驗概率。

a.第(di)1次實驗。用(yong)式(5)針對所(suo)監控的逾(yu)1000塊規格爲(wei)LWQZ-100B流量計✌️重(zhong)新随機計(ji)算,并取其(qi)中5塊S≤20分的(de)流量計,經(jing)檢測台檢(jian)測後發現(xian),該5塊流量(liang)計中有5塊(kuai)确實爲機(ji)械慢表🤞。設(she)D表示事件(jian):5塊♍流量計(ji)中有5塊爲(wei)機械慢表(biao)。

用D事件代(dai)替式(6)~(8)中的(de)B事件,計算(suan)可得D發生(sheng)的情況下(xia)㊙️A1的😍可信度(du)爲📧84.06%,即後驗(yan)概率爲P(A1|D)=84.06%,P(A2|D)=15.94%,這(zhe)種情形需(xu)要再做第(di)2次實驗。

b.第(di)2次實驗。用(yong)式(5)針對所(suo)監控的逾(yu)1000塊規格爲(wei)LWQZ-100B流量計重(zhong)新㊙️随🌈機計(ji)🌏算,并取其(qi)中10塊S≤20分的(de)流量計,經(jing)檢測台檢(jian)測後發現(xian),該💞10塊流量(liang)計中有9塊(kuai)确實爲機(ji)械慢表。設(she)E表示事件(jian):10塊流量計(ji)中有9塊爲(wei)機械慢表(biao)。

用E事件代(dai)替式(6)~(8)中的(de)B事件,計算(suan)可得E發生(sheng)的情況下(xia)A1的可信度(du)爲✨94.94%,即後驗(yan)概率爲P(A1|E)=94.94%,P(A2|E)=5.06%。此(ci)實驗說明(ming),當N設定爲(wei)✏️30次,通過式(shi)(5)計算🛀型号(hao)爲LWQZ-100B的💞流量(liang)計最近的(de)30條停機數(shu)據,當該流(liu)量計📱停機(ji)延時流量(liang)評分S≤20分😘時(shi),此評分發(fa)現機械慢(man)表的正确(que)🤞≥90%的可信度(du)已達到94.94%。

當(dang)N設定爲30次(ci)時,此評分(fen)模型發現(xian)型号爲LWQZ-100B的(de)流量計爲(wei)機械慢表(biao)💘的正确較(jiao)高。現假設(she)客戶用氣(qi)設備每天(tian)至少停機(ji)1次,則評估(gu)周期最多(duo)需要30d。

以上(shang)爲型号爲(wei)LWQZ-100B流量計的(de)停機延時(shi)評分機制(zhi),其他型号(hao)流量計也(ye)可通過此(ci)流程建立(li)類似的停(ting)機延時評(ping)分機制。對(dui)先驗概率(lü)與後驗概(gai)率的比較(jiao)可以看出(chu),應用貝葉(ye)🌈斯定理♋有(you)利于使工(gong)程師的經(jing)驗、現場實(shi)驗成🍉果以(yi)及曆史實(shi)驗資♌料都(dou)充分🏃🏻發揮(hui)作用,有利(li)于積累🏃♀️資(zi)料的同時(shi)豐富經驗(yan),是少投入(ru)多産出的(de)好方法❗。

5結(jie)論

①将渦輪(lun)流量計機(ji)械慢表的(de)故障程度(du)随時量化(hua),大幅度降(jiang)😄低不同型(xing)号流量計(ji)因機械摩(mo)擦力矩增(zeng)加造成機(ji)械慢表的(de)發現周🌐期(qi),将故障發(fa)現周期從(cong)2a縮短到30d,最(zui)大程度上(shang)降低🌐燃氣(qi)公司的經(jing)💰濟損失,從(cong)而爲企業(ye)營收做貢(gong)獻。

②對燃氣(qi)行業工商(shang)大表傳統(tong)管理模式(shi)創新。通過(guo)應用該技(ji)術😘,可以将(jiang)“首檢合格(ge)、定期周檢(jian)、到期報廢(fei)”的❌傳統管(guan)理🛀模式演(yan)變爲“首檢(jian)合格、随時(shi)評估、永遠(yuan)如新”的管(guan)理模式。

以(yi)上内容來(lai)源于網絡(luo),如有侵權(quan)請聯系即(ji)删除!

|