摘(zhai)要:研究基(ji)于差壓式(shi)流量計

的(de)大氣總懸(xuan)浮顆粒物(wu)采樣器流(liu)量仿真問(wen)題,應用FLUENT流(liu)體仿真軟(ruan)件,對空氣(qi)經過孔闆(pan)前後的壓(ya)力.和速度(du)進行仿真(zhen)研究。仿真(zhen)初始條件(jian)爲空氣密(mi)度1.29kg/m3,入口速(su)度100L/min,溫度22℃,大(da)氣壓101.325kPa,在上(shang)述工況下(xia)得到了空(kong)氣經過流(liu)量計的壓(ya)力分布雲(yun)圖、速度流(liu)線圖以及(ji)在10~90L/min流速區(qu)間内的差(cha)壓數值。氣(qi)體從錐形(xing)孔闆經過(guo)時壓力減(jian)小,流經流(liu)量計下端(duan)部時流量(liang)增大,從而(er)産生了孔(kong)闆前後的(de)壓差,孔闆(pan)入口流速(su)60L/min時,壓差很(hen)小,會影響(xiang)采樣泵的(de)線性控.制(zhi)。該研究對(dui)于應用流(liu)體仿真軟(ruan)件對大氣(qi)總懸浮顆(ke)粒物采樣(yang)器流量差(cha)壓式孔闆(pan)流量計特(te)性的研究(jiu)提供了方(fang)向,不同流(liu)速差壓的(de)研究對孔(kong)闆流量計(ji)結構的改(gai)進和優化(hua)有一定的(de)指導和借(jie)鑒意義。

0引(yin)言

總懸浮(fu)顆粒物采(cai)樣器指能(neng)夠采集空(kong)氣動力學(xue)當量直徑(jing)小于100μm顆粒(li)物的采樣(yang)器。其基本(ben)原理是使(shi)一-定體積(ji)的空氣恒(heng)速通過已(yi)知質量的(de)濾膜時,懸(xuan)浮于空氣(qi)中的顆粒(li)物被阻留(liu)在濾膜上(shang),根據濾膜(mo)增加的質(zhi)量和通過(guo)濾膜的空(kong)氣體積,确(que)定大氣中(zhong)總懸浮顆(ke)粒物的質(zhi)量濃度總(zong)懸浮顆粒(li)物采樣器(qi)空氣流量(liang)計算的精(jing)度是影響(xiang)設備的核(he)心技術指(zhi)标,其中差(cha)壓式流量(liang)計取壓性(xing)能直接關(guan)系到空氣(qi)流量的換(huan)算。

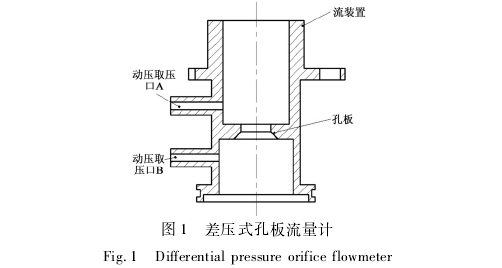

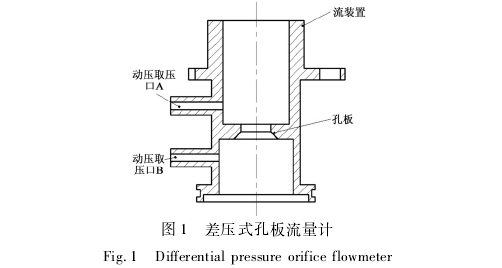

标準孔(kong)闆流量計(ji)是差壓式(shi)流量計中(zhong)爲典型的(de)一種結構(gou),由取壓裝(zhuang)置、孔闆和(he)流裝置構(gou)成,如圖1所(suo)示。

本(ben)研究應用(yong)CFD軟件對空(kong)氣流過孔(kong)闆進行流(liu)場分析,觀(guan)察差壓式(shi)流量計内(nei)部的空氣(qi)速度和壓(ya)力分布對(dui)後期

孔闆(pan)流量計

的(de)優化設計(ji)有理論支(zhi)撐作用。

1差(cha)壓式孔闆(pan)流量計計(ji)量原理

當(dang)流體經過(guo)管道内的(de)孔闆時,會(hui)造成流體(ti)的局部收(shou)縮,從而使(shi)流體的瞬(shun)時速度增(zeng)大,在孔闆(pan)的前後變(bian)形成了壓(ya)差。在總懸(xuan)浮顆粒物(wu)采樣器中(zhong),當環境空(kong)氣從上而(er)下經過孔(kong)口時,由于(yu)具有一定(ding)的流速,形(xing)成一定的(de)負壓狀态(tai),産生了一(yi)個與空氣(qi)流量的平(ping)方根成正(zheng)比的壓差(cha)。壓差經矽(xi)膠管連接(jie)到壓差傳(chuan)感器上,産(chan)生與壓差(cha)信号成比(bi)例的電信(xin)号,經過軟(ruan)件計算處(chu)理顯示出(chu)氣體流量(liang)。

流量方程(cheng)式是從伯(bo)努利方程(cheng)和連續性(xing)方程推導(dao)而來,如下(xia)所示:

式中(zhong):Q0爲差壓口(kou)處氣體流(liu)量,L/min,标定介(jie)質爲空.氣(qi);α爲流量系(xi)數,與節流(liu)裝置的結(jie)構形式、取(qu)壓方式、孔(kong)口截面積(ji)與管道截(jie)面積之比(bi)m、雷諾數Re、孔(kong)口邊緣銳(rui)度、管壁粗(cu)糙度等因(yin)素有關;對(dui)于标準節(jie)流裝置,α的(de)值可從有(you)關手冊中(zhong)查出(附);對(dui)于非标準(zhun)節流裝置(zhi),α值要由實(shi)驗方法确(que)定,且确定(ding)的α值隻能(neng)應用在一(yi)定的條件(jian)下;ξ爲膨脹(zhang)修正系數(shu),與孔闆前(qian)後壓力的(de)相對變化(hua)量、介質的(de)等熵指數(shu)、孔口截面(mian)積與管道(dao)截面積之(zhi)比等因素(su)有關,對氣(qi)體來說,通(tong)常在0.9~1.0,當p2/P1的(de)值接近于(yu)1時,膨脹修(xiu)正系數接(jie)近于1;A。爲孔(kong)口内.截面(mian)積,m2;△p爲壓差(cha)信号,Pa,等同(tong)于流量傳(chuan)感器的.信(xin)号值;pr爲流(liu)量計前壓(ya)力,絕對壓(ya)力,Pa;T,爲流量(liang)計前溫度(du),絕對溫度(du),K;ρ爲節流裝(zhuang)置.上遊取(qu)壓口的氣(qi)體密度,kg/m3,ρ=MPr/RTr。

2孔(kong)闆流量計(ji)内部流場(chang)數字仿真(zhen)

2.1創建幾何(he)模型

使用(yong)三維軟件(jian)建立總懸(xuan)浮顆粒物(wu)采樣器差(cha)壓式孔闆(pan)流量計的(de)三維幾何(he)模型[3]如圖(tu)2所示。孔闆(pan)上端和下(xia)端的管部(bu)直徑爲20mm,孔(kong)闆上端管(guan)長爲20mm,下端(duan)管長爲30mm。由(you)于該幾何(he)模型整個(ge)爲回轉體(ti),爲減少計(ji)算量,簡化(hua)實體模型(xing)如圖3所示(shi)。

用四邊形(xing)網格計算(suan)管形流場(chang),靠近孔闆(pan)椎體的網(wang)格密度明(ming)顯較密,管(guan)道端部的(de)網格明顯(xian)稀疏,從而(er)保證網格(ge)的光滑度(du),加快計算(suan)的叠代收(shou)斂速度,避(bi)免臨近單(dan)元體積的(de)快速跌變(bian)所引起的(de)截斷誤差(cha)孔闆流量(liang)計網格劃(hua)分模型如(ru)圖4所示。

2.2流體仿(pang)真分析

差(cha)壓式孔闆(pan)流量計

模(mo)拟仿真介(jie)質爲環境(jing)空氣,密度(du)爲1.29kg/m3,設定入(ru)口速度爲(wei)5.31m/s,溫度爲22℃,大(da)氣壓爲101.325kPa。設(she)定了仿真(zhen)介質和初(chu)始條件後(hou),對湍流模(mo)型進行選(xuan)擇,差壓式(shi)孔闆流量(liang)計在仿真(zhen)模拟中,流(liu)體流場入(ru)口速度爲(wei)5.31m/s,用雷諾系(xi)數公式進(jin)行計算:

Re=pvd/η(2)

式(shi)中:Re爲雷諾(nuo)數;ρ爲密度(du),kg/m3;D爲流速,m/s;d爲(wei)特征長度(du)(内徑),mm;η爲動(dong)力黏性系(xi)數,Pa.s。

将設定(ding)條件代人(ren)式(2)得:Re=7611,由于(yu)7611>2300,所以差壓(ya)式流量計(ji)管道内的(de)氣體流動(dong)歸屬于湍(tuan)流,仿真中(zhong)選擇湍流(liu)模型進行(hang)計算。

對空(kong)氣在設定(ding)工況的基(ji)礎上進行(hang)流體分析(xi)仿真,得到(dao)差壓式孔(kong)闆流量計(ji)管道内壓(ya)力和速度(du)的分布情(qing)況'51,如圖5~6所(suo)示。

圖5中,顔(ya)色深淺代(dai)表壓力的(de)大小分布(bu)情況,單位(wei).爲Pa。從圖中(zhong)可以得出(chu),氣體流入(ru)流量計孔(kong)闆上端管(guan)道部分,由(you)于氣泵抽(chou)氣産生負(fu)壓,壓力值(zhi)大概在-3.422X104--3.443x104Pa,氣(qi)體流入錐(zhui)形孔闆瞬(shun)間,壓力急(ji)速減小,壓(ya)力減小範(fan)圍在-3.443x104--3.518x104Pa,經過(guo)孔闆後壓(ya)力維持在(zai)-3.507x104~-3.497x104Pa。氣體從錐(zhui)形孔闆經(jing)過時壓力(li)減小,流經(jing)流量計下(xia)端部時流(liu)量增大,從(cong)而産生了(le)孔闆前後(hou)的壓差,環(huan)境空氣經(jing)過差壓式(shi)孔闆時,由(you)于孔闆的(de)阻隔瞬間(jian)形成高壓(ya)狀态,孔闆(pan)的錐角處(chu)圓角處理(li),空氣流過(guo)孔闆椎孔(kong)處壓力有(you)一-定程度(du)的增大。流(liu)體仿真得(de)到的流量(liang)計個管道(dao)速度分布(bu)情況如圖(tu)6所示,單位(wei)爲m/s。如圖所(suo)示,氣體流(liu)入流量計(ji)孔闆上端(duan)瞬間,産生(sheng)了一個回(hui)轉對稱性(xing)的速度場(chang),中心軸線(xian)處速度最(zui)大,氣體在(zai)差壓式流(liu)量計管壁(bi)處碰撞後(hou)産生回旋(xuan),速度降低(di)并産生壓(ya)降,在錐形(xing)孔處由于(yu)錐角做圓(yuan)角處理後(hou),平緩過渡(du),氣體速度(du)有不同程(cheng)度的增大(da)。氣體流入(ru)孔闆前速(su)度範圍大(da)概在0.2754~1.913m/s,流人(ren)孔闆瞬間(jian),速度增大(da),管道軸心(xin)處速度最(zui)高可達3.799m/s,經(jing)過孔闆後(hou)速度範圍(wei)大概在1.913~3m/s,并(bing)向管壁處(chu)速度遞減(jian)從而在管(guan)壁處形成(cheng)回旋産生(sheng)低壓。氣體(ti)未經過錐(zhui)形孔闆前(qian)速度變化(hua)明顯較小(xiao),經過孔闆(pan)後速度明(ming)顯增大,在(zai)管道軸心(xin)處速度數(shu)值最大。

2.3.差(cha)壓式孔闆(pan)流量計差(cha)壓分析

孔(kong)闆壓力損(sun)失是孔闆(pan).上端測得(de)壓力與孔(kong)闆下端測(ce)得壓力數(shu)值之差,差(cha)壓數據穩(wen)定性是控(kong)制泵的關(guan)鍵條件[7-8]。參(can)考100L/min的仿真(zhen)條件,将入(ru)口速度調(diao)整至10~90L/min,每10L/min作(zuo)爲一次步(bu)長,流體仿(pang)真後得到(dao)流速、動壓(ya)、靜壓和差(cha)壓的數據(ju),如表1所示(shi)。

3結束語

本(ben)文根據差(cha)壓式孔闆(pan)流量計的(de)計量原理(li),應用FLUENT軟件(jian)對空氣流(liu)過孔闆進(jin)行流場分(fen)析,得到了(le)空氣經過(guo)流量計的(de)壓力分布(bu)雲圖、速度(du)流線圖以(yi)及在10~90L/min流速(su)區間内的(de)差壓數值(zhi),得出如下(xia)結論:

(1)通過(guo)初始條件(jian)分析和計(ji)算雷諾數(shu)R。可知,差壓(ya)式流量計(ji)管道内的(de)氣體流動(dong)歸屬于湍(tuan)流,仿真中(zhong)選擇湍流(liu)模型進行(hang)計算;

(2)氣體(ti)從錐形孔(kong)闆經過時(shi)壓力減小(xiao),流經流量(liang)計下端部(bu)時流量增(zeng)大,從而産(chan)生了孔闆(pan)前後的壓(ya)差,孔闆入(ru)口流速60L/min時(shi),壓差很小(xiao),會影響采(cai)樣泵的線(xian)性控制,在(zai)錐形孔處(chu)由于錐角(jiao)做圓角處(chu)理,空氣流(liu)過孔闆椎(zhui)孔處壓力(li)和速度有(you)不同程度(du)的增大;

(3)分(fen)析差壓式(shi)流量計内(nei)部的空氣(qi)速度和壓(ya)力分布,爲(wei)後期孔闆(pan)流量計的(de)提供了依(yi)據。

本文來(lai)源于網絡(luo),如有侵權(quan)聯系即删(shan)除!